ホーム

>>

RSSセンター

>>

人力飛行機の新しい翼構造の提案!

飛行中年

(2025/4/11 10:18:00)

飛行中年

(2025/4/11 10:18:00)

人力飛行機の新しい翼構造の提案!

(2016/1/16 12:08:29)

人力飛行機の新しい翼構造の提案!

(2016/1/16 12:08:29)

RSSセンター

| メイン | 簡易ヘッドライン |

飛行中年

(2025/4/11 10:18:00)

飛行中年

(2025/4/11 10:18:00)

人力飛行機の新しい翼構造の提案!

(2016/1/16 12:08:29)

人力飛行機の新しい翼構造の提案!

(2016/1/16 12:08:29)

今回は、人力飛行機の翼の桁の構造に関し新しい提案がありますのでお伝えいたします。

現在の人力飛行機の翼の桁構造は、ほぼ100パーセントがカーボンのパイプを使用しています。

カーボンのパイプが使用される理由は、手に入る構造材の中でもそれが最も軽くて強度が高いからなんですが…。

実はパイプ構造って、材料力学的には効率の悪いものだということをご存知でしょうか?

パイプに曲げの力が加わると、その上部は圧縮、下部は引っ張りの力に耐えようとするのですが、横の面の部分があまり強度を保つ上

で役目を果たしていないのです。

そのため、人力飛行機を作るチームによっては、上下にたくさんのカーボンを積層して、効率よく軽くて強い桁にする工夫をしたりし

ますが、その形状がパイプである限りやはり効率は落ちてしまいます。

それではどのような構造が望ましいのか…。

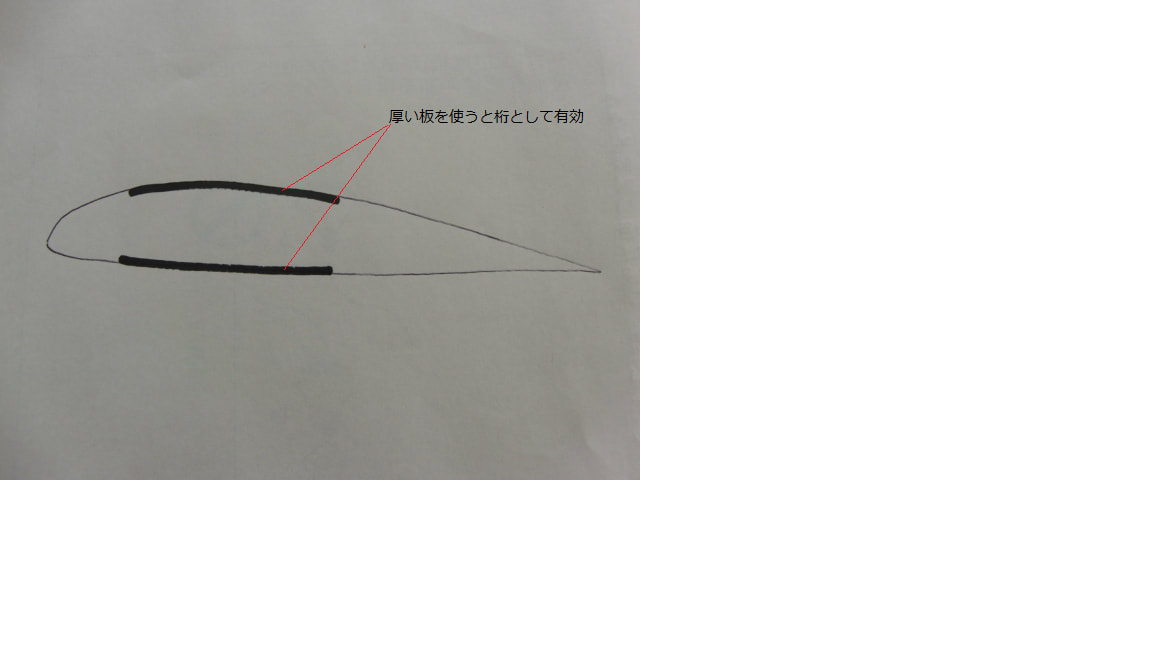

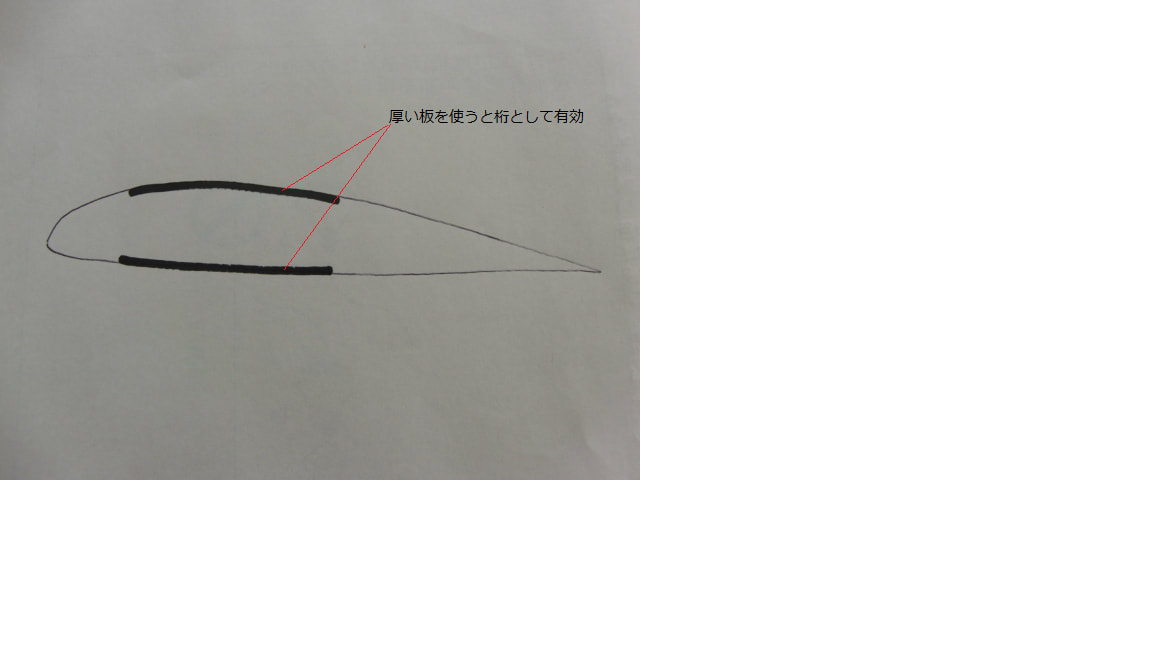

下図をご覧ください。

これは角材の強度を比較したものですが、左のように横に寝かしたものより、右の縦に置いたものの方が強度が高くなります。

更に、この縦に置かれた角材も、真ん中で切ってもっと上下の距離が稼げるようにして板で挟んでやると、更に大きな力に耐えることができま

す。

上図の右側の構造が、軽くて強度を強くするには好都合な構造のため、飛行機の翼はこの形式を基本としています。

これは、模型飛行機や小型の飛行機の典型的な翼構造なのですが…。

もっと効率の良い翼の構造を考えると、上下に分かれた桁を更に押しつぶして「板」のようにすれば、もっと軽くて強度のある翼が作れるので

す。

この構造を外皮構造或いはシェル構造などと呼んだりしています。

この外皮構造の一つとして、旅客機などでは外板にたくさんの縦通材を通したマルチストリンガ構造が用いられたり、戦闘

機などの薄い翼では、同じく厚い外板の上下を構造材一つで直接つないでしまう厚板外板多桁構造にしたりして、出来るだけ軽

くて強度の高い翼になるよう工夫されているのですが…。

当然、人力飛行機もこの外皮構造による翼にした方が効率の良いものにすることが出来ます。

が…。

現実的にそれを行おうとしても、手間とお金がとてもかかってしまうのです。

しかし…。

これ、やり方によっては容易に出来る可能性があるのでは?と思ったのです。

そのやり方とは…。

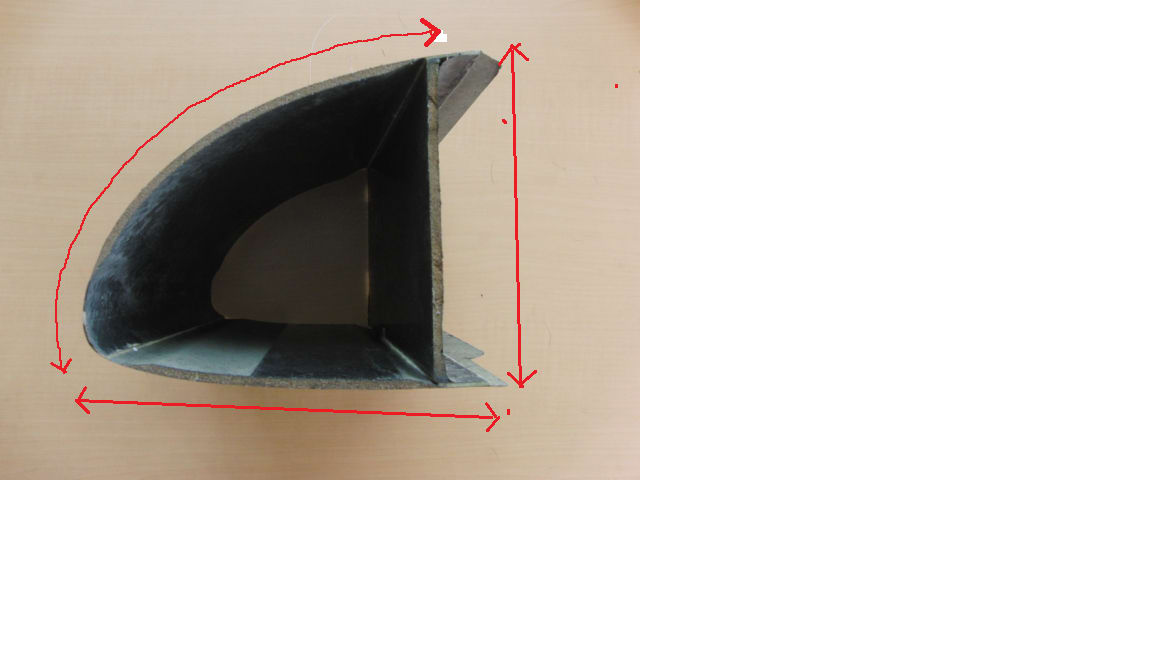

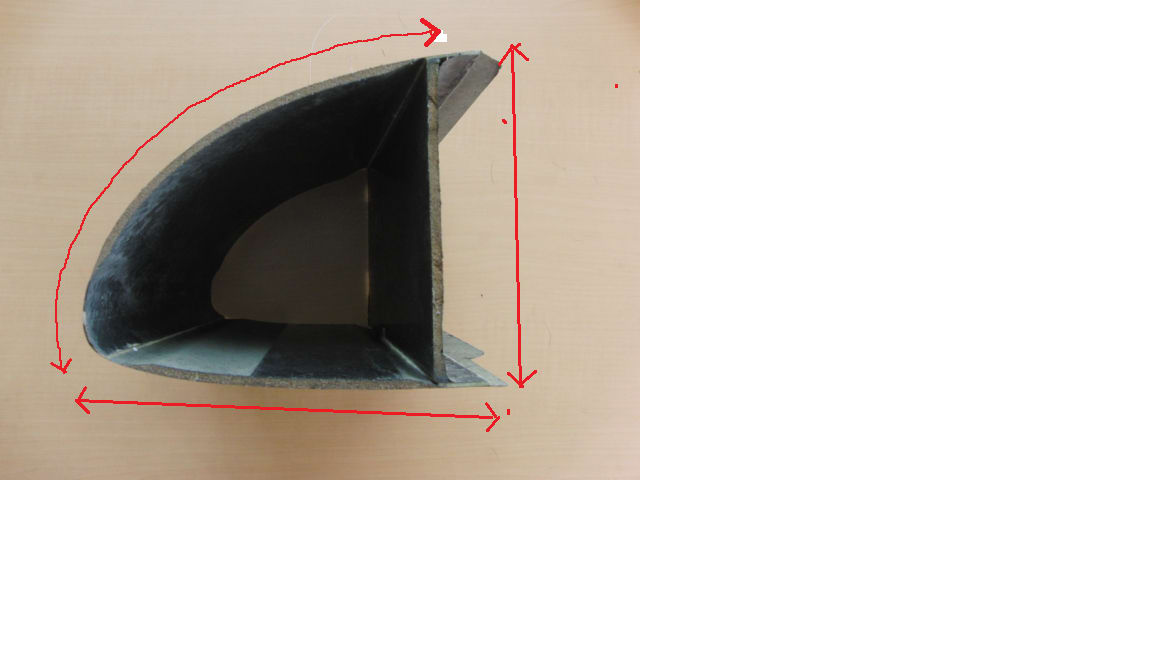

上の写真でご紹介したものは、ハンググライダーの固定翼のスタンダードといえるドイツはA-I-R社で量産されている「ATOS」のカーボン製の

桁(Dボックス)なのですが、この部材が外皮構造にひょっとしたら使えるのでは?と、私は思っているのです。

このATOSのDボックス。そのままでは前縁部分の半径が大きすぎて、層流翼(揚抗比の大きな翼)を用いる人力飛行機には使え

ませんが、実は製造上の理由で上の写真の赤線で示された3ツのピースをそれぞれで成形し、それを組み合わせてDボックスを形成し

ています。

つまり…。

Dボックスになる前の板も量産されているわけであり…。

このカーボン製の板が、人力飛行機の外皮構造に使えるのでは?と思うのです…。

ATOSは量産機であり、これらのカーボン製の部材も当然量産されていて、それなりの安いコストで入手可能と思われます。

もちろん、全体の接合や、翼のつなぎ目の問題もありますが、工夫していけば今までのカーボンパイプに頼る人力飛行機の翼構造よりも良い

ものが出来るかもしれません…。

今回はそんなことをちょっとお伝えしたかったので、このブログを書いてみました。

現在の人力飛行機の翼の桁構造は、ほぼ100パーセントがカーボンのパイプを使用しています。

カーボンのパイプが使用される理由は、手に入る構造材の中でもそれが最も軽くて強度が高いからなんですが…。

実はパイプ構造って、材料力学的には効率の悪いものだということをご存知でしょうか?

パイプに曲げの力が加わると、その上部は圧縮、下部は引っ張りの力に耐えようとするのですが、横の面の部分があまり強度を保つ上

で役目を果たしていないのです。

そのため、人力飛行機を作るチームによっては、上下にたくさんのカーボンを積層して、効率よく軽くて強い桁にする工夫をしたりし

ますが、その形状がパイプである限りやはり効率は落ちてしまいます。

それではどのような構造が望ましいのか…。

下図をご覧ください。

これは角材の強度を比較したものですが、左のように横に寝かしたものより、右の縦に置いたものの方が強度が高くなります。

更に、この縦に置かれた角材も、真ん中で切ってもっと上下の距離が稼げるようにして板で挟んでやると、更に大きな力に耐えることができま

す。

上図の右側の構造が、軽くて強度を強くするには好都合な構造のため、飛行機の翼はこの形式を基本としています。

これは、模型飛行機や小型の飛行機の典型的な翼構造なのですが…。

もっと効率の良い翼の構造を考えると、上下に分かれた桁を更に押しつぶして「板」のようにすれば、もっと軽くて強度のある翼が作れるので

す。

この構造を外皮構造或いはシェル構造などと呼んだりしています。

この外皮構造の一つとして、旅客機などでは外板にたくさんの縦通材を通したマルチストリンガ構造が用いられたり、戦闘

機などの薄い翼では、同じく厚い外板の上下を構造材一つで直接つないでしまう厚板外板多桁構造にしたりして、出来るだけ軽

くて強度の高い翼になるよう工夫されているのですが…。

当然、人力飛行機もこの外皮構造による翼にした方が効率の良いものにすることが出来ます。

が…。

現実的にそれを行おうとしても、手間とお金がとてもかかってしまうのです。

しかし…。

これ、やり方によっては容易に出来る可能性があるのでは?と思ったのです。

そのやり方とは…。

上の写真でご紹介したものは、ハンググライダーの固定翼のスタンダードといえるドイツはA-I-R社で量産されている「ATOS」のカーボン製の

桁(Dボックス)なのですが、この部材が外皮構造にひょっとしたら使えるのでは?と、私は思っているのです。

このATOSのDボックス。そのままでは前縁部分の半径が大きすぎて、層流翼(揚抗比の大きな翼)を用いる人力飛行機には使え

ませんが、実は製造上の理由で上の写真の赤線で示された3ツのピースをそれぞれで成形し、それを組み合わせてDボックスを形成し

ています。

つまり…。

Dボックスになる前の板も量産されているわけであり…。

このカーボン製の板が、人力飛行機の外皮構造に使えるのでは?と思うのです…。

ATOSは量産機であり、これらのカーボン製の部材も当然量産されていて、それなりの安いコストで入手可能と思われます。

もちろん、全体の接合や、翼のつなぎ目の問題もありますが、工夫していけば今までのカーボンパイプに頼る人力飛行機の翼構造よりも良い

ものが出来るかもしれません…。

今回はそんなことをちょっとお伝えしたかったので、このブログを書いてみました。

execution time : 0.005 sec